Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Exigences d'inspection pour les composants internes du réacteur

Les composants internes du réacteur sont au cœur des centrales nucléaires, avec des niveaux d'assurance qualité élevés, des structures complexes et une coordination étroite entre l'équipement et les composants. La construction de chaque pièce s'influe. Une fois l'assemblage des composants internes du réacteur terminé, il est nécessaire de vérifier soigneusement la coaxialité entre le centre de la bride de buse de couverture supérieure et le centre du support de carburant du panier central, ainsi que la coaxialité entre la bride de buse de couverture supérieure et Le trou central de l'ensemble de tube de protection.

Difficultés de détection

La difficulté de détecter les composants internes du réacteur réside dans la grande taille et la structure complexe de la pièce mesurée globale, tout en nécessitant une précision de mesure élevée. Cela nécessite la mise en œuvre de méthodes de mesure ou de moyens, qui doivent être garanties dans trois aspects: gamme d'échelle, précision, commodité et flexibilité.

Figure 1: tracker laser de la série Radian

Schéma de détection du tracker laser API

Le tracker laser radian, en tant que moyen principal de mesure à grande échelle et à haute précision, a les caractéristiques d'une large plage de mesure (160 mètres, rayon de 80 mètres), une précision de mesure élevée (niveau du micromètre) et une flexibilité, une portabilité et opération facile. Il résout avec succès des difficultés de mesure et répond facilement aux besoins de détection ci-dessus.

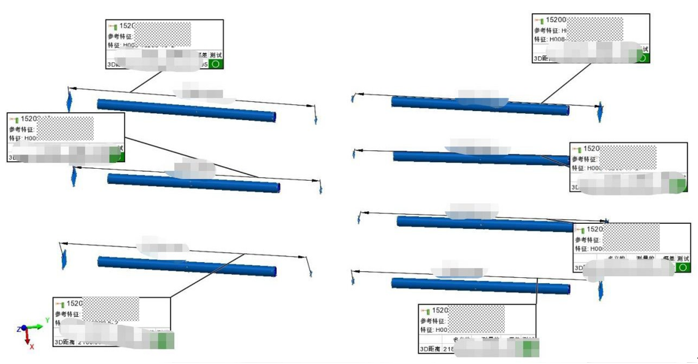

Pendant la mesure, l'opérateur tient une balle de tracker laser de haute précision (SMR) avec un prisme intégré, et le laser émis par le tracker Radian tirera vers le centre de la balle SMR et verrouille le suivi en temps réel; L'opérateur n'a qu'à toucher la partie testée sur la pièce avec SMR, et Radian mesurera avec précision les données de position tridimensionnelles du point testé à un taux de collecte de 1000 Hz (1000 points / seconde), et la rétroaction au logiciel de mesure pour l'enregistrement et l'analyse; Une fois la collecte de données de tous les points à mesurer terminés, l'opérateur peut utiliser les données spatiales de ces points dans le logiciel pour construire des lignes, des surfaces et des corps correspondants, mettant ainsi en œuvre l'analyse des tolérances géométriques entre divers composants ou positions pour Être mesuré.

Le logiciel de mesure peut générer rapidement des rapports d'inspection sous diverses formes, notamment des tables, des graphiques à barres, des graphiques circulaires, des flèches, des graphiques de différence de couleur, etc., ce qui rend les résultats de mesure clairs en un coup d'œil et fournissant des données d'amélioration fiables pour la production.

Ce qui suit est un enregistrement de l'assemblage et de la mesure des composants internes d'un certain réacteur

1. Déployez le tracker laser Radian dans un emplacement approprié sur le site.

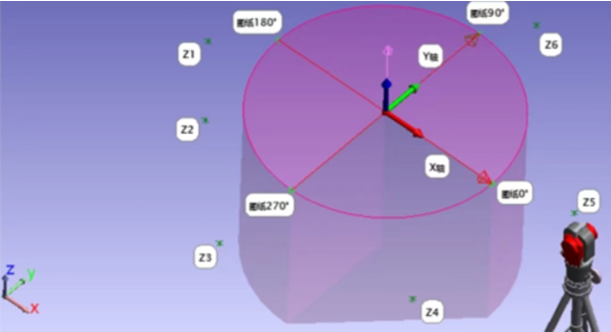

Figure 2: Déploiement de la cible de transfert (Z1-Z6)

2. Dans le système de coordonnées de la surface d'étanchéité, six cibles de transfert communes sont déployées dans la cavité du réacteur. (Veuillez vous référer à la figure 2)

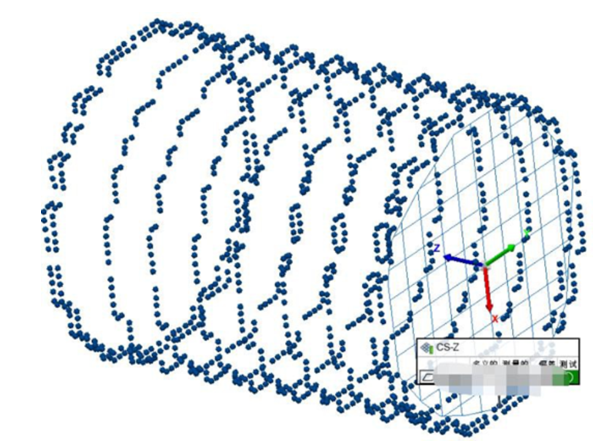

Figure 3: données collectées

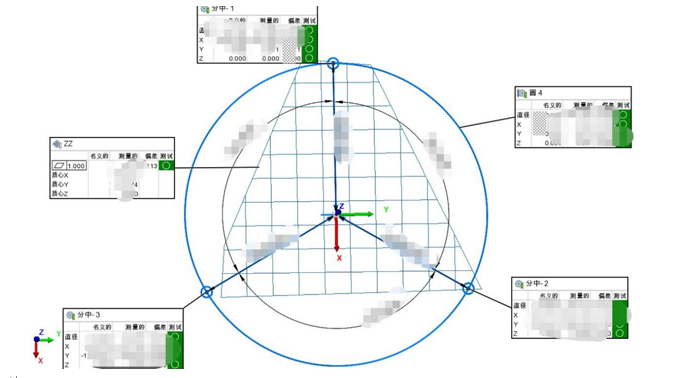

3. Comme mentionné ci-dessus, les billes cibles SMR de haute précision sont utilisées conjointement avec les trackers laser Radian pour compléter la collecte de données des composants et établir un système de coordonnées (veuillez vous référer à la figure 3). Lorsque vous mesurez les coordonnées planes de chaque couche de position de trou du composant, utilisez d'abord une balle cible pour mesurer 6 à 8 points sur toute la surface circulaire, ajustez les coordonnées centrales, puis placez la bille cible et la position de la position du trou central sur le composant trou pour mesurer directement les coordonnées centrales. La différence entre les deux données obtenues ne doit pas dépasser 0,5 mm. (Veuillez vous référer à la figure 4)

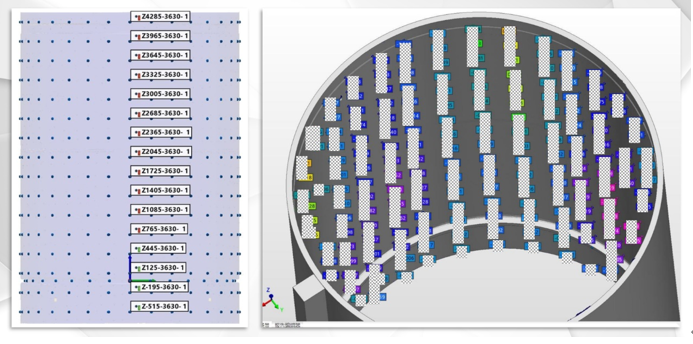

Figure 4: Position du point de direction de hauteur (à gauche) et données de déviation de chaque point (à droite)

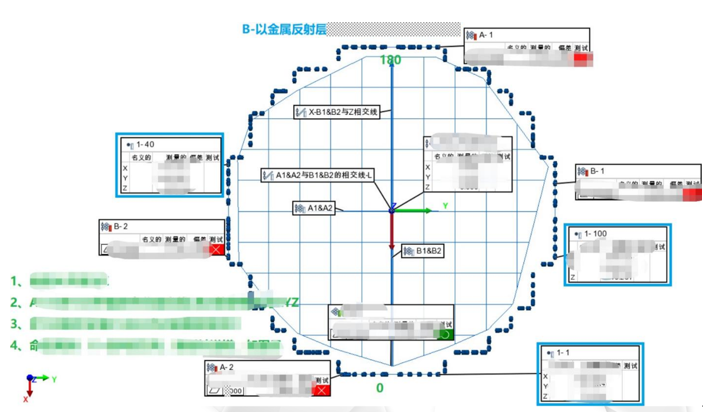

4. Une fois que le panier central et le canon central sont hissés en place, le système de coordonnées de l'instrument est converti en système de coordonnées de surface d'étanchéité en mesurant six cibles de station rotative communes. Dans le cadre de ce système de coordonnées, les coordonnées planes de 121 centres de support de carburant sont mesurées.

Figure 5: Site de mesure des composants centraux

Figure 6: Analyse des données de mesure des composants centrales -1

Figure 7: Analyse des données de mesure des composants centrales -2

Figure 8: Analyse des données de mesure des composants centrales -3

En résumé, comme indiqué dans le rapport de cas d'inspection, le tracker laser Radian fonctionne parfaitement dans divers aspects de la mesure des pièces de grande taille, de grande précision et irrégulières, ce qui en fait une excellente solution pour de tels besoins d'inspection.

À propos de l'API

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.