Détection et compensation des machines de coupe laser

La machine à découper laser utilise un laser pour émettre un laser, qui se concentre sur un faisceau laser de densité haute puissance à travers un système optique. Le faisceau laser irrade la surface de la pièce, ce qui le fait atteindre le point de fusion ou d'ébullition. Dans le même temps, le coaxial à gaz à haute pression avec le faisceau souffle le métal fondu ou vaporisé, atteignant ainsi la coupe ou le traitement de la pièce.

Les machines de découpe laser présentent de nombreux avantages compétitifs dans le domaine du traitement des tôles, tels que la vitesse de coupe rapide, l'efficacité de production élevée et le cycle de production de produits courts. Tout en maintenant la qualité, ils fournissent aux utilisateurs plus de production par unité de temps, occupant ainsi un avantage temporel dans la concurrence du marché.

Comment garantir que la qualité de traitement des machines de découpe laser sur la base d'un fonctionnement rapide et efficace est également devenue un problème important.

Sur la base des exigences de précision et de plage de mesure des machines de découpe laser, il est difficile de garantir et d'améliorer leur précision uniquement par des moyens mécaniques; En tant qu'instrument de mesure de précision, l'interféromètre laser peut mesurer efficacement et objectivement la précision de positionnement, la précision de positionnement répétée, la clairance inversée et d'autres données de la machine de coupe, et générer des paramètres de compensation correspondants pour atteindre la compensation d'erreur de la machine de coupe, améliorant ainsi sa précision.

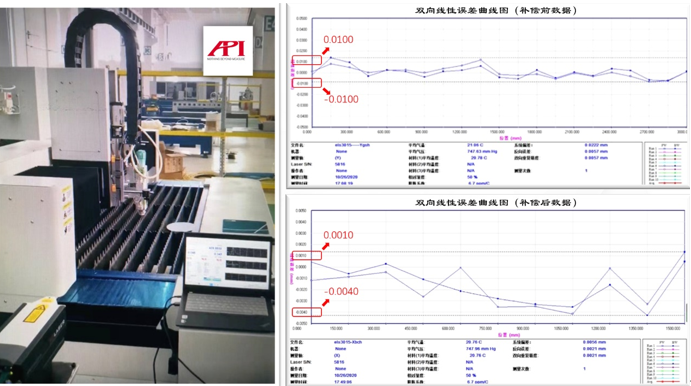

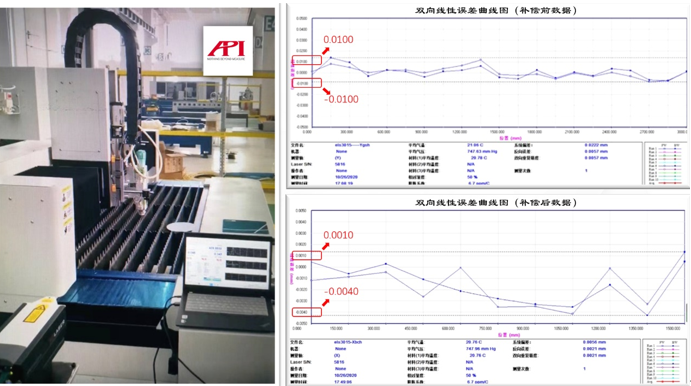

Figure 1: Utilisation d'interféromètre laser laser XD pour compenser le site de fonctionnement de la machine à couper et la comparaison des données avant et après la compensation

Schéma de compensation pour l'erreur de tangage de la machine de coupe interféromètre laser laser XD

L'utilisation d'un interféromètre laser laser XD pour compenser l'erreur de tangage dans une machine de découpe laser peut être à peu près divisée en quatre étapes:

1. Détermination d'origine de la machine-outil

C'est la base de la compensation de l'erreur de pitch. Différents systèmes de contrôle ont des méthodes de fonctionnement différentes, tant qu'elles reviennent au point d'origine normalement en fonction des exigences du système.

2. Mesure de l'équivalent d'impulsions

En raison de l'influence de la transmission mécanique, l'équivalent d'impulsion calculé théoriquement diffère souvent de la distance de mouvement réelle de la machine-outil. Dans ce cas, la compensation directe pour l'erreur de pitch n'est souvent pas idéale. Par conséquent, il est recommandé de calibrer d'abord l'équivalent d'impulsion, de faire correspondre le nombre d'équivalent d'impulsion avec la distance de mouvement de la machine-outil et de saisir les données dans les paramètres correspondants. Après un tel traitement, la précision linéaire de la machine-outil peut être améliorée d'environ un tiers.

3. Détermination de l'erreur linéaire

À l'aide d'un interféromètre laser pour la mesure des erreurs de tangage, les paramètres correspondants doivent être définis avant la mesure et appariés avec le programme de mesure de la machine CNC:

-Travel Range. La plage de course totale à mesurer est généralement définie comme légèrement plus petite que la course conçue de la machine-outil.

-Mesurez l'intervalle. En théorie, plus l'intervalle de mesure est petit, plus les résultats après compensation sont précis; Mais plus l'intervalle de mesure est petit, plus les points doivent être mesurés et plus il faut du temps. La valeur d'intervalle recommandée se situe entre 10 mm et 100 mm.

-Antende le temps. Pour s'adapter en fonction de la vitesse de fonctionnement de la machine-outil et de l'inertie de masse de l'équipement, utilisez un interféromètre laser laser XD et définissez un temps de séjour de 3 à 5 secondes, ce qui peut généralement répondre aux exigences de test des machines-outils.

4. Importer des données d'erreur

Importer des données d'erreur basées sur différents systèmes de contrôle:

-Tous les systèmes CNC peuvent directement définir le format de données de l'interféromètre laser sur les données sous-jacentes. Dans ce cas, les données de mesure peuvent être directement importées dans le système de contrôle des machines-outils.

-Si la structure des données de l'interféromètre n'est pas définie dans les données sous-jacentes du système CNC, les données de compensation correspondantes doivent être générées en fonction du type de contrôle du système CNC et de l'entrée dans les paramètres de compensation de vis du système de contrôle de la machine-outil.

Après compensation, la précision linéaire de la machine-outil peut être considérablement améliorée.

Figure 2: Interféromètre laser laser de marque API XD

À propos de l'interféromètre laser de la série laser XD

L'interféromètre laser de la série laser XD est un équipement général breveté par la société API et entièrement reconnu dans l'industrie pour divers tests et étalonnages de machines-outils. Cet équipement est pratique et efficace à utiliser, avec plusieurs modèles disponibles en 1, 3, 5 et 6D, et propose des versions standard et de précision, répondant pleinement aux diverses exigences des ateliers de fabrication aux laboratoires de métrologie; Parmi eux, le modèle 6D peut mesurer simultanément 6 paramètres pendant l'installation, y compris 1 erreur de position, 2 erreurs de rectitude et 3 erreurs d'angle.

Les tests, qui prennent généralement plusieurs jours, peuvent être achevés en quelques heures à l'aide de l'interféromètre laser à six dimensions laser XD. Les résultats réels de l'application montrent que l'efficacité du travail a augmenté de 5 fois!

Figure 3: Solution d'étalonnage API MTC Machine Tool

(Côté gauche: interféromètre laser laser XD, centre droit: analyseur de broche Spindlecheck, supérieur droit: baule sans fil et testeur de tige, inférieur à droite: Testeur de pendule angulaire pivotant)

API MTC Machine Tool Calibration Solution efficace

Sur la base de recherches approfondies sur les erreurs de machine-outils et de près d'un demi-siècle d'accumulation technologique, une solution complète d'expertise en inspection des machines-outils API (étalonnage de la machine-outil) a été créée; Le plan comprend divers équipements de détection et d'étalonnage efficaces de machines-outils:

-Xd interféromètre laser série: résout parfaitement le problème de 21 erreurs de paramètres.

-Le vérificateur de pendule d'angle de swivecheck: résout tous les problèmes d'erreur d'angle des machines-outils contenant des angles ABC.

-SpendleCheck Spindle Analyzer: surveillance et analyse en temps réel des erreurs de déformation dynamique et thermique du fuseau.

-Ball et testeur de bâton: diagnostiquer la dynamique CNC et la précision statique.

-VEC Technologie de compensation d'erreur spatiale VEC: Active les grandes machines-outils multi-axes pour obtenir plus de quatre fois l'amélioration de la précision.

Figure 4: Bâtiment du siège social de la société API (Maryland, États-Unis)

À propos de l'API

L'American Automated Precision Engineering Company (API) a été fondée en 1987 et a son siège à Rockwell City, Maryland, États-Unis. Depuis sa création, la société API s'est toujours engagée dans la recherche et le développement et la production d'instruments de mesure de précision et de capteurs de haute performance dans le domaine de la fabrication mécanique. Ses produits ont été largement utilisés dans les domaines de fabrication avancés aux États-Unis et aux pays du monde, et sont en position de premier plan dans les normes de haute précision pour la mesure des coordonnées et les tests de performance des machines. API Company a une équipe expérimentée et compétente d'ingénieurs qui développent continuellement des produits avancés et innovants pour répondre aux besoins technologiques industriels en développement rapide. API Corporation est un participant actif et partenaire technologique clé dans de nombreux projets du gouvernement fédéral américain, des entreprises et de la recherche scientifique. Les réalisations réalisées jusqu'à présent lui ont valu une grande réputation dans le domaine de la mesure internationale de précision.