Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Les robots industriels servent la production humaine

Depuis les années 1950, les robots industriels ont eu leurs applications initiales dans la production humaine: inspirée par les systèmes de servomotes, les ingénieurs Joseph F. Englberger et George Devol ont conjointement développé un robot industriel appelé Unima, qui a été appliqué aux ateliers de production de General Motors pour terminer la sélection répétitive et Placer des tâches. Depuis lors, la technologie des robots industriels a prospéré, dans le domaine de la production industrielle, en remplacement des humains pour effectuer de nombreuses tâches de procédure lourdes et répétitives.

Exigences d'inspection du 7e axe pour les robots industriels

Avec la mise à niveau continu de la technologie des robots industriels et l'enrichissement continu des fonctions, avoir plus d'axes peut donner aux robots plus de flexibilité et augmenter leur plage de travail. Cependant, les robots industriels modernes ont ajouté un septième axe en plus de chaque axe de rotation, souvent appelé "système de marche" ou "axe de marche" des robots industriels (fabriqués en Chine 2025- Machine-outils et robots CNC haut de gamme ", Mai 2018, Yang Zhengze, Shandong Science and Technology Press.)

Le septième axe des robots industriels est généralement composé d'un système de rail de guidage, qui adopte un axe terrestre ou ciel pour charger le robot ou le travail et atteindre la fonction de «marche». En raison du fait que le septième axe est situé à une position relativement "fondamentale" dans l'ensemble du système et joue un rôle de charge, sa précision de fabrication et de réglage, ainsi que la stabilité, affectent dans une certaine mesure la précision de travail et le statut de l'ensemble du système de travail du robot.

Par conséquent, il existe souvent des normes extrêmement élevées pour la précision de fabrication et d'ajustement du septième axe des robots industriels, et les exigences de test sont également très strictes - il est nécessaire d'utiliser des méthodes de test de haute précision au niveau des micromètres pour évaluer de manière approfondie la rectitude et le parallélisme du micromètre et la différence de hauteur entre les rails de guidage, afin d'assurer la douceur et la stabilité de l'ensemble du fonctionnement du système.

1 : Radian (: Plus / Pro / Core )

Schéma de détection de rail du guide du tracker laser

Les trackers laser, en tant qu'instruments représentatifs pour la mesure de précision à grande échelle, ont été de plus en plus largement utilisés dans divers domaines de fabrication. Il a la capacité de détection à mettre en œuvre une mesure précise 3D / 6D de la cible au niveau du micromètre dans une plage à grande échelle, et a été entièrement vérifiée dans les liaisons de mesure et de détection dans divers champs de fabrication.

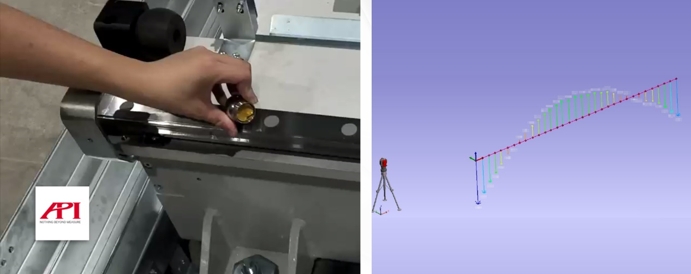

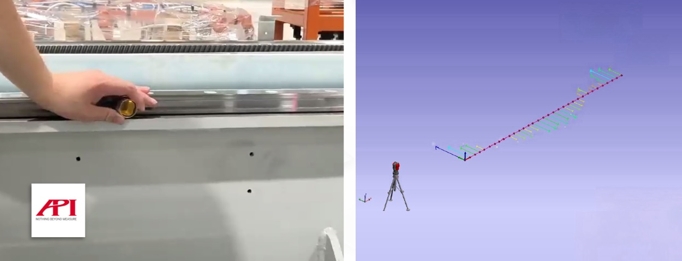

Le tracker laser est rapide et efficace pour détecter la rectitude et le parallélisme des rails de guidage. Installez-le simplement dans une position appropriée autour du rail de guidage testé, utilisez une balle cible pour coopérer avec elle pour collecter des données de rail de guide et analyser automatiquement les données de détection requises dans le logiciel de mesure et publier un rapport.

Pendant la mesure, l'opérateur contient une balle cible SMR tracker laser, et le tracker tirera le laser au centre de la balle cible pour verrouiller et suivre la position de la balle cible en temps réel; L'opérateur utilise la balle cible pour toucher la position à mesurer et reste brièvement, et le tracker collectera les données de coordonnées de position spatiale du point à grande vitesse et la rétroaction au logiciel de mesure pour analyse.

Pour des opérations spécifiques, nous combinerons les exemples d'application suivants de l'utilisation du tracker laser Radian de la marque API pour détecter et ajuster le rail de guide du septième axe d'un certain type de robot industriel, et les analyser étape par étape.

Figure 2: Site d'inspection Radian Laser Tracker Robot Rail

Figure 3: Utilisation de balles cibles SMR avec des trackers laser pour collecter des données sur le rail de guidage

Figure 4: Collection de champ de données de rectitude haute et basse (gauche) et analyse logicielle (à droite)

Figure 5: Collection de champ des données de rectitude horizontale (à gauche) et analyse logicielle (à droite)

Semblable à la détection de la rectitude des rails de guidage, en collectant des données à partir de deux rails de guidage en fonction des étapes ci-dessus, le logiciel peut automatiquement calculer et analyser l'erreur de parallélisme entre les deux rails de guidage en fonction des données.

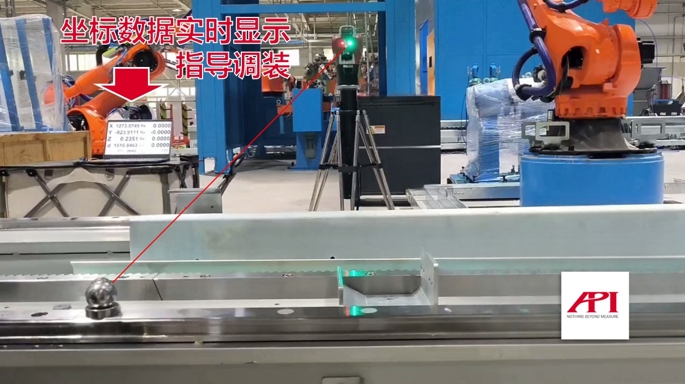

Figure 6: Site d'application de la fonction d'installation

En plus de mesurer et d'évaluer avec précision les erreurs de rectitude et de parallélisme du rail de guidage, le tracker laser Radian peut également être utilisé pour obtenir un ajustement en temps réel du rail de guidage sur place.

L'opérateur peut placer de manière stable la balle cible derrière le rail de guidage et appeler la fonction "Réglage et installation". À ce stade, le tracker laser Radian peut transmettre les coordonnées tridimensionnelles de la position de la balle cible à l'opérateur en temps réel via l'interface d'interaction Human-Computer, et ajuster la direction et l'amplitude en fonction des invites de données de plage de set. (Veuillez vous référer à la figure 6 pour le schéma)

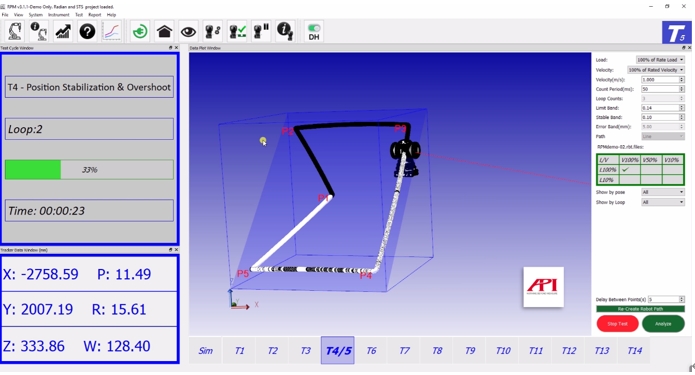

Figure 7: Mesure et analyse des indicateurs de performance du robot à l'aide d'un tracker en conjonction avec un logiciel de mesure du robot API-RMS

Plus d'applications de détection de robot de tracker laser radian

En plus de la détection et de l'évaluation des guides de robot dans cette étude de cas, les trackers laser radian peuvent également être appliqués dans plus et la répétabilité, le temps de stabilité de position et le dépassement, les caractéristiques de dérive de pose, l'interchangeabilité, la précision de la trajectoire et la répétabilité, la précision de la trajectoire de redirection, les caractéristiques de la vitesse de trajectoire de l'angle, le temps de positionnement minimum, la conformité statique, la déviation de swing, etc. Logiciel de mesure du robot pour terminer rapidement et efficacement la détection et l'étalonnage des robots.

Figure 8: Bâtiment du siège social de la compagnie API (Rockwell, Maryland, États-Unis)

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.